大阪府堺市と泉州堺地区

画像提供元:株式会社武田晒工場

画像提供元:株式会社武田晒工場

大阪府堺市は中南部に位置し、鍛冶包丁の産業やユネスコの世界遺産に登録された百舌鳥古墳群は観光スポットとしても有名です。堺市や和泉市などを含めた大阪府の南部地域を総称する「泉州堺地区」では古くから木綿栽培が盛んでした。そして泉州地区の一つである堺市の毛穴(けな)地区には水量豊かな石津川が流れ、「和ざらし」をつくるのに必要な水がありました。泉州地区では、日本有数の綿布の生産地であったこと、綿布を「晒」加工する豊富な水があり、木綿生地を加工する染色や織物の染織産業も発展し、手ぬぐいや浴衣などの商品が生まれました。

和ざらしとは

綿布を加工する工程のことを「晒(さらし)」と言います。染色をする場合、生地に色が綺麗に入るように糸に付いている糊や綿花のカスを、水などを使って丁寧に取り除く「晒(さらし)」工程が重要になります。和ざらしは昔からの工程を受け継いだやわらかく「ふんわり」とした風合いが特徴です。昔の晒(さらし)工程は、まず生地を釜に入れて焚いた後、杵と臼を用いて生地をやわらかくして、ソーダ灰(炭酸ナトリウム)に浸けて流水で洗った後、天日干しを行っていたそうです。

「和ざらし」と呼ばれるようになったのは、大量生産を行う「洋ざらし」と呼ばれる晒(さらし)工程と区別をするため、昔ながらの晒(さらし)工程を「和ざらし」と呼ぶようになりました。「洋ざらし」は生地を引っ張りながら水をくぐる晒(さらし)工程を行っていくのに対して、「和ざらし」は生地を動かさず流水の中で晒(さらし)工程を行っていきます。生地に負荷がかからない「和ざらし」はふんわりとやわらかい生地になります。

「和ざらし」と呼ばれるようになったのは、大量生産を行う「洋ざらし」と呼ばれる晒(さらし)工程と区別をするため、昔ながらの晒(さらし)工程を「和ざらし」と呼ぶようになりました。「洋ざらし」は生地を引っ張りながら水をくぐる晒(さらし)工程を行っていくのに対して、「和ざらし」は生地を動かさず流水の中で晒(さらし)工程を行っていきます。生地に負荷がかからない「和ざらし」はふんわりとやわらかい生地になります。

晒の工程

「大型バスケットに木綿生地を入れる」 画像提供元:株式会社武田晒工場

「大型バスケットに木綿生地を入れる」 画像提供元:株式会社武田晒工場

日常に「和ざらし」を使いやすく商品化した「さささ」をつくられている「株式会社武田晒工場」さんの「晒(さらし)」工程をご紹介します。まず、仕入れた木綿生地を釜に入れます。この釜は全自動の大きな角槽となっており、この中で「精錬」と呼ばれる繊維を柔らかくし吸水力を高める加工を行います。生地は畳まれた状態で角槽の中で動かないように大きなバスケットの中に入れられ、約48時間かけて流れる水のちからで生地を洗います。

「大型バスケット入れた木綿生地を水槽に入れて晒工程を行う」 画像提供元:株式会社武田晒工場

「大型バスケット入れた木綿生地を水槽に入れて晒工程を行う」 画像提供元:株式会社武田晒工場

「晒工程が完了した木綿生地を脱水機に入れる」 画像提供元:株式会社武田晒工場

「晒工程が完了した木綿生地を脱水機に入れる」 画像提供元:株式会社武田晒工場

「脱水の様子」 画像提供元:株式会社武田晒工場

「脱水の様子」 画像提供元:株式会社武田晒工場

精錬後には染色工程の納品先によって「漂白」を行います。漂白は主に水素を用いていますが、用途によって次亜塩素酸ナトリウムを用いて白くしたり、より白くするために蛍光色を入れて染めたりします。次に、水で洗われた生地をクレーンで釣り上げ、水を含んだ生地は一つ約10~15kgもあり、これを人の手で一つ一つ脱水機に入れて脱水します。

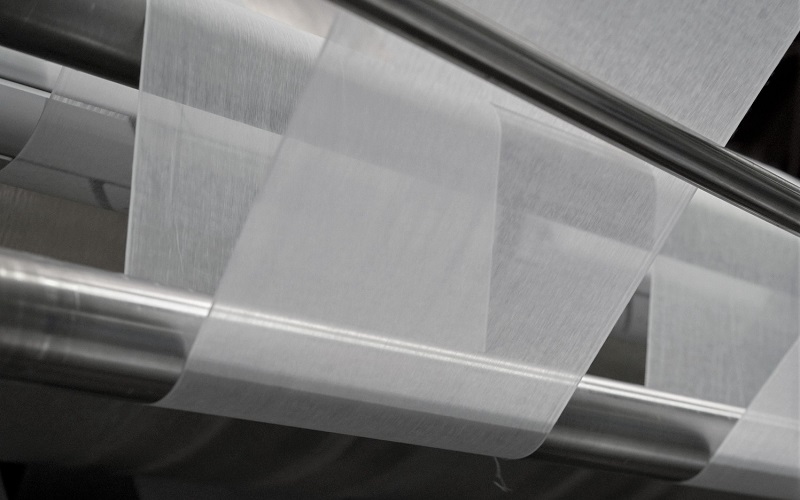

「シリンダー乾燥」 画像提供元:株式会社武田晒工場

「シリンダー乾燥」 画像提供元:株式会社武田晒工場

その後、乾燥の工程に入ります。乾燥には2つの方法があり、「シリンダー乾燥」と呼ばれる、アイロンがけのような形で、ローラーでしわを伸ばしながら乾燥させる方法と、「竿干し」と呼ばれる洗濯物を干すような形で、生地に含まれた水分の重さで自然にしわを伸ばしながら乾燥させる方法があります。染色工程で最良となる方法で生地を乾燥させ、和ざらしが完成します。

「竿干し」 画像提供元:株式会社武田晒工場

「竿干し」 画像提供元:株式会社武田晒工場

武田晒工場さんの晒(さらし)工程には「ノリ抜き」・「精錬」・「漂白」を行って染色しやすい生地にする加工と、漂白は行わず、水流を利用した「ノリ抜き」・「精錬」の加工方法があります。細かく分けると5種類の加工を有していますが、武田晒工場さんの「独自の加工方法」である「ノリ抜き+精錬」は、染め物生地として最適な状態に仕上げるため、はじめにノリ抜きと精錬を行ったあと、更に精錬します。こうした加工をすることで、肌ざわりが良くなり、ナチュラルなクリーム色の色合いが特徴の和晒生地になります。

作り手みなさまのこと

「株式会社武田晒工場」さんは、初代・武田菊松さんが大阪府堺市毛穴村の地に1911年に創業され、110年以上続く、歴史ある和晒工場です。晒(さらし)工程に従事される技術者の方をはじめ、卸し先毎に生地を仕分けする方、商品開発に携わる方など、20名で商品をつくられています。

生地のサイズには、「さささ」を含めた小巾(こはば)と呼ばれる巾40cm未満の生地から、広巾(ひろはば)と呼ばれる巾40cm以上のシーツや法被(はっぴ)などに使われる生地があり、生地の種類も糸が太い帆布から糸の細いガーゼまで、多岐に渡る「和ざらし」の商品があります。

生地のサイズには、「さささ」を含めた小巾(こはば)と呼ばれる巾40cm未満の生地から、広巾(ひろはば)と呼ばれる巾40cm以上のシーツや法被(はっぴ)などに使われる生地があり、生地の種類も糸が太い帆布から糸の細いガーゼまで、多岐に渡る「和ざらし」の商品があります。

「木綿生地を大型バスケットから取り出す」 画像提供元:株式会社武田晒工場

「木綿生地を大型バスケットから取り出す」 画像提供元:株式会社武田晒工場

晒(さらし)の工程では、まだまだ人の手が必要な作業が多くあります。例えば、角槽(釜)から生地を取り出す「釜出し」という作業は人の手で行います。現在はクレーンで引き上げていますが、昔は釜の中に入り、生地を出していたそうです。脱水工程も人の手で行っており、一つ一つ生地を脱水機に入れ、状態を見極めています。乾燥工程でも人の手が必要となります。

「ミシンで一枚一枚縫い付けて乾燥させる」 画像提供元:株式会社武田晒工場

「ミシンで一枚一枚縫い付けて乾燥させる」 画像提供元:株式会社武田晒工場

脱水された生地を広げ、一枚一枚ミシンで繋ぎ合わせていき、長い一枚の生地をつくります。こうして出来た生地をローラー式の乾燥マシンに入れ、出てくる生地を取り出す人の手も必要となってきます。和晒ができるまでにはつくられている人の手が各工程に入っているからこそ、和晒ならではのふんわりと「やわらかな」風合いが感じられるのだと思います。

晒産業が著しく衰退する現代において、伝統技術を後世に残し、産業の活性化を⽬指している活動が評価され、現在の社長 武田 清孝さんは2017年に黄綬褒章を叙勲されました。また、SDGs(Sustainable Development Goals:持続可能な開発目標)の12「つくる責任つかう責任」の部門で金賞も受賞されています。

日本の伝統技術から生まれる「和ざらし」を、使いやすく、私たちの日々の暮らしに馴染んでくれる「さささ和晒ロール」は「武田晒工場」さんがこれまで受け継いできた伝統技術の賜物が、使う人の暮らしにスッと溶け込んで、ずっと使い続けたいと思える商品になっているのだと実感しました。