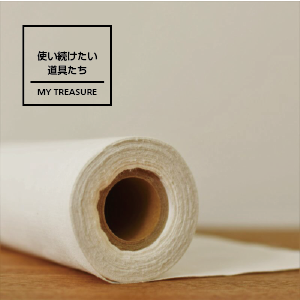

さらしがロールになって、家事がらくらく。

和晒がロールになって使いやすい家事のアイテムとなりました!好きなサイズにカットしたり、キッチンペーパーのように使えて日々の家事に重宝します。和晒は吸水性に優れているので洗った野菜の水気を“さっと”水切りしたり、キッチンの作業台やシンク廻りの汚れを“さっと”拭き取ったりするのに便利です。また、ペーパーのように使い捨てではなく洗って繰り返し使えるので資源を無駄にせず環境にもやさしく、家計にもやさしい。「さささ和晒ロール」は漂白をしていない木綿生地が持つ自然なクリーム色で、風合いは軽くて柔らかさがありつつキメが細かく、絶妙な密度と薄さになっています。

吸水力抜群!

キッチンペーパーのように“さっと”水気を拭き取れるから気持ちがいい。葉もの野菜だけでなく、茹でたほうれん草や塩もみしたきゅうりなどの水気を固く絞ったり、豆腐の水切りにもおすすめ。料理中は水仕事にあるのでキッチンの作業台やシンク廻りが汚れがちになってしまうもの。そんな時はこの「さささ」で拭けば“さっと”水を吸水して気持ちよく料理ができます。食器やグラス、カトラリーなどちょっとした汚れや水気を拭きたい時にも繊維が残らないので日々の家事のシーンで大活躍してくれます。

繰り返し使える

一度使ったら捨てるペーパーとは違い、洗って繰り返し使うことができます。薄手だけど目の細かい木綿生地は丈夫で破れる心配がありません。ラップの代わりにご飯を包んで保存したり、紙のコーヒーフィルターの代わりに使ったりすることもできるので、無理なく環境にやさしい暮らしができます。

和晒ならではの使い心地

「晒(さらし)」とは、綿布を加工する工程のことを言います。日本の伝統的な「晒(さらし)」技術でつくられる晒を「和ざらし」、大量生産を行う晒を「洋ざらし」と言います。「和ざらし」は水流の力で丁寧に木綿生地を洗っているので、やわらかくてふんわりした生地になるのが特徴です。「さささ」は生地を漂白していないので食材にも安心して使うことができます。自然な色合いも良く、大判過ぎないサイズ感が丁度よく、使ってみれば一瞬で「和ざらし」の使い心地の良さを感じることができます。

使い方いろいろ

◎ 料理のときに

洗った野菜をさっと拭く

茹でた・塩もみした食材の水気をぎゅっと絞る

豆腐の水切りや出汁漉しに

蒸し料理をするときの蒸し布として

◎ くらしの知恵に

ペーパーフィルターの代わりにするとネルドリップのような味わいに

ラップの代わりに余ったごはんを包んで冷凍保存

◎ いつもの家事に

台拭きとして

繊維が残らないからグラスやカトラリーを拭くのに最適

簡易的な水切りマットのように

簡易的な水切りマットのように

使い古したら掃除用に

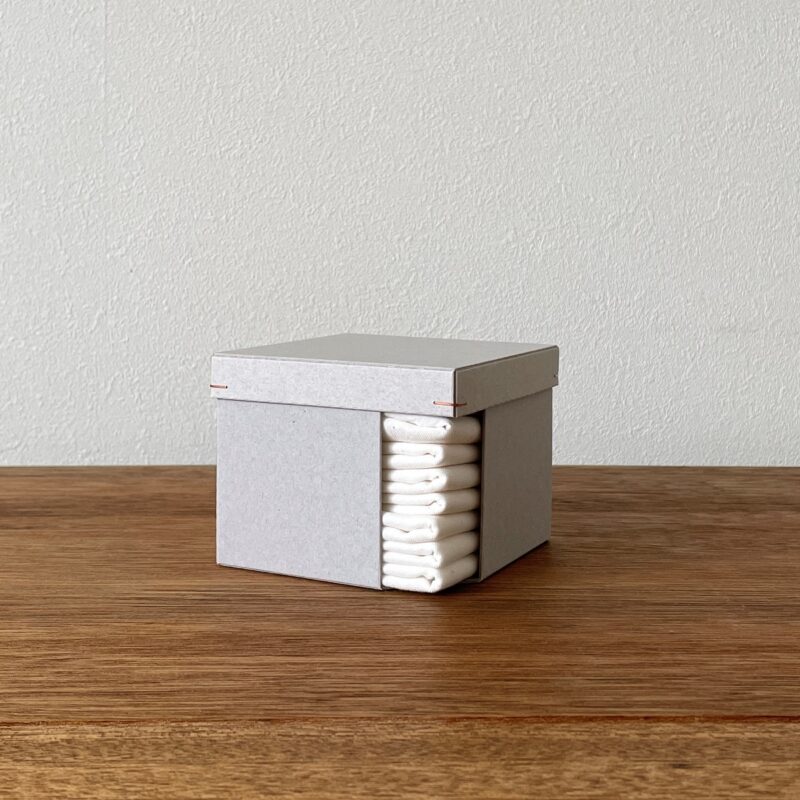

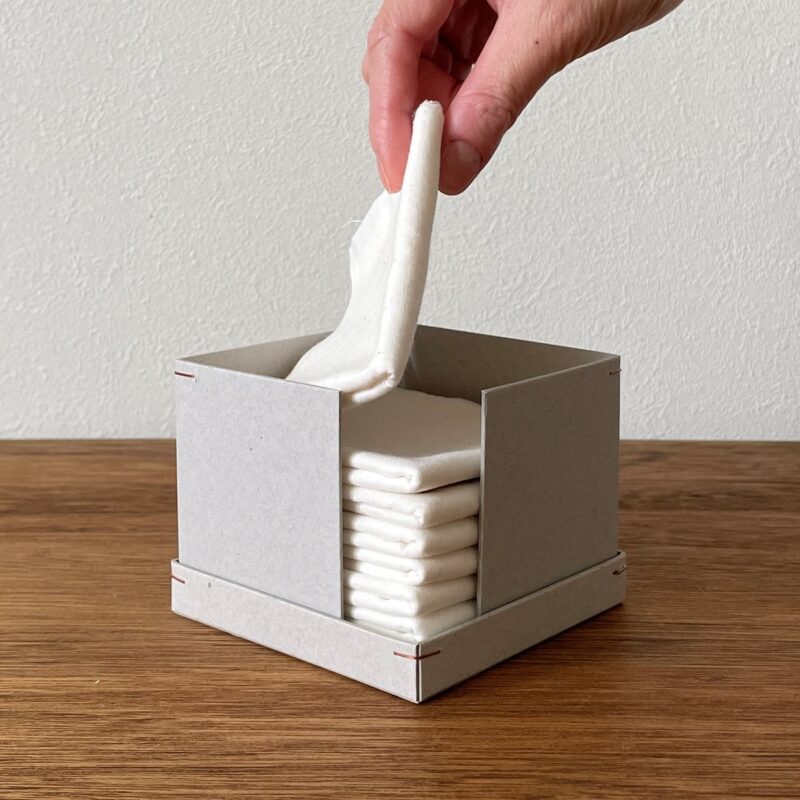

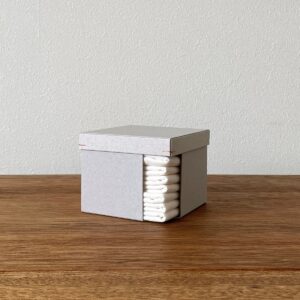

和晒スクエア(Box 8枚入り)

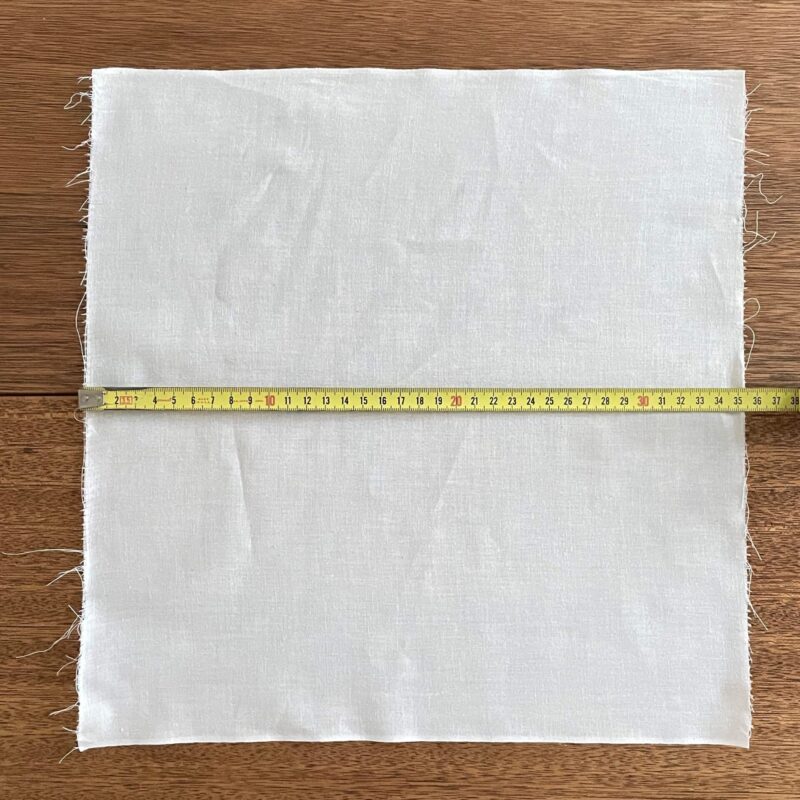

一枚の大きさ:約35cm×35cm

一枚の大きさ:約35cm×35cm 和晒8枚入り。紙製のボックスは収納ボックスとして使えます。

和晒8枚入り。紙製のボックスは収納ボックスとして使えます。Freeタイプ(ミシン目なし)

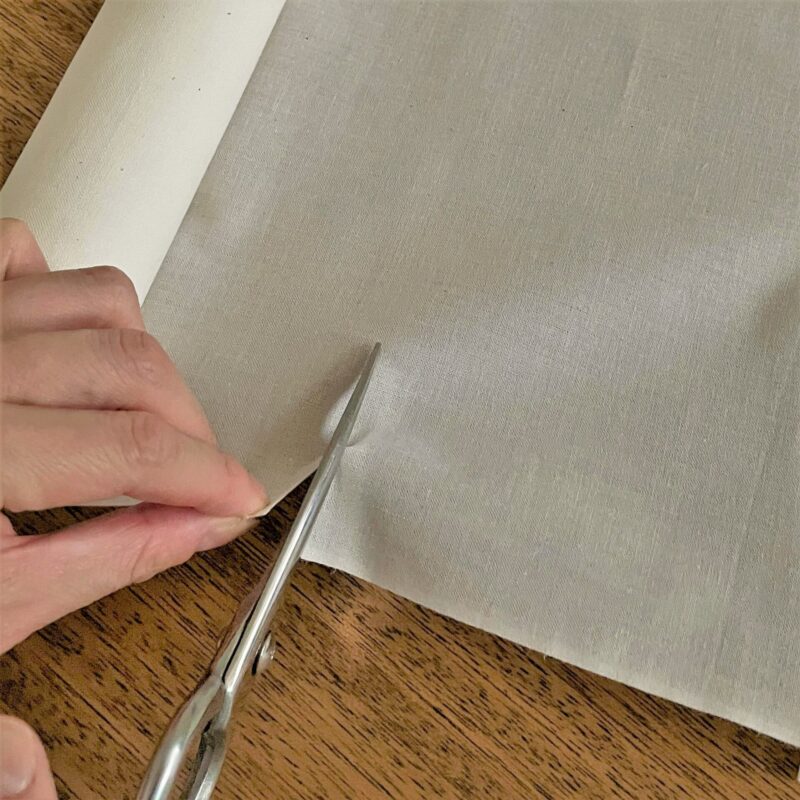

全長7m(幅36cm)

全長7m(幅36cm) 好きなサイズ・用途に合わせられるので無駄がありません。

好きなサイズ・用途に合わせられるので無駄がありません。Cutタイプ(ミシン目あり)

全長7m(幅36cm)※20枚

全長7m(幅36cm)※20枚 ミシン目が入っているのでキッチンペーパーのように使うことができます。※1枚の大きさ:約36cm×35cm

ミシン目が入っているのでキッチンペーパーのように使うことができます。※1枚の大きさ:約36cm×35cmStand(ロールCutタイプ付き)

セット:木製スタンド、ロールCut(ミシン目あり)※20枚

セット:木製スタンド、ロールCut(ミシン目あり)※20枚 和晒ロール専用のおしゃれな木製スタンド。金具の部分で押さえながらミシン目に沿ってカットできます。

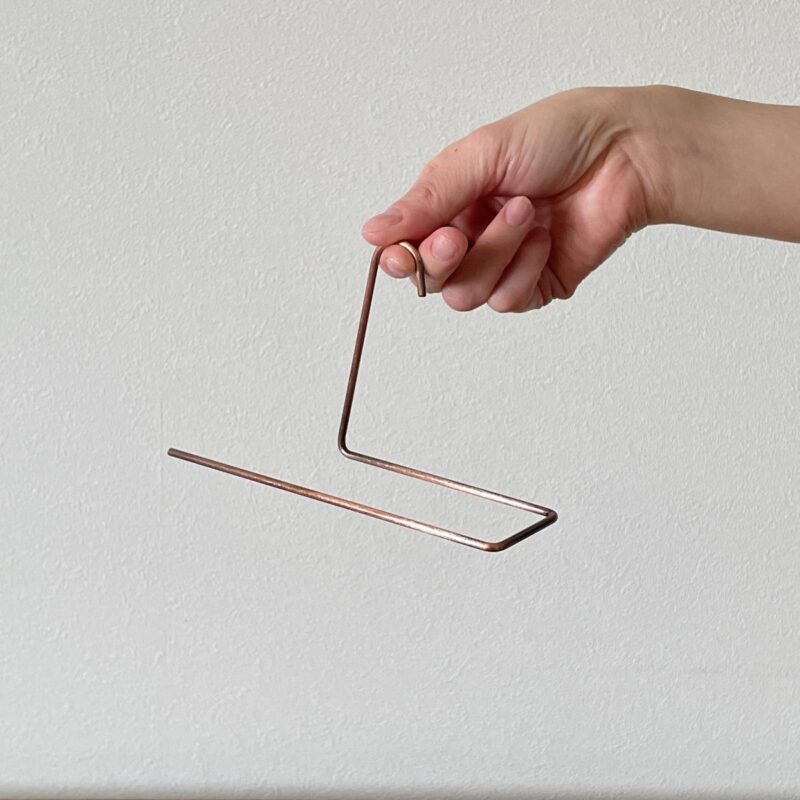

和晒ロール専用のおしゃれな木製スタンド。金具の部分で押さえながらミシン目に沿ってカットできます。和晒ハンガー(Single 1枚掛け)

ステンレス製の1枚掛けハンガー

ステンレス製の1枚掛けハンガー 壁から離して干せるので、乾きやすく、さっと取りやすい。

壁から離して干せるので、乾きやすく、さっと取りやすい。さささ

さささ和晒ロール Free(ミシン目なし)

〈サイズ〉

全長7m 幅36×直径6.2cm

¥2,860(税込み)

さささ和晒ロール Cut (ミシン目あり)

〈サイズ〉

全長7m 幅36×直径6.2cm

【一枚の大きさ】

約36cm×35cm

¥3,300(税込み)

さささ和晒ロール Stand(和晒ロールCut付き)

〈サイズ〉

【スタンド】

幅10×奥行10×高さ41cm

【ロール】

全長7m 幅36×直径6.2cm

【一枚の大きさ】

約36×35cm

¥8,250(税込み)

和晒スクエアBox 8枚入り

〈サイズ〉

【Box】

幅10×奥行き10×高さ7.8cm

【一枚の大きさ】

約35cm×35cm

¥1,870(税込み)

〈サイズ〉

【Box】

幅10×奥行き10×高さ7.8cm

【一枚の大きさ】

約35cm×35cm

¥1,870(税込み)

和晒ハンガーSingle 1枚掛け

〈サイズ〉

幅15×奥行き4.3×高さ9cm

¥1,980(税込み)

【スタンド】

素 材:オーク材、ステンレス

【ハンガー】

素 材:ステンレス(ブロンズメッキ仕上げ)

【さささ和晒ロール】

素 材:綿100% 岡生地

色:白

生産地:大阪府堺市

ブランド:武田晒工場

素 材:オーク材、ステンレス

【ハンガー】

素 材:ステンレス(ブロンズメッキ仕上げ)

【さささ和晒ロール】

素 材:綿100% 岡生地

色:白

生産地:大阪府堺市

ブランド:武田晒工場